「奮鬥者」號載人潛水器在馬里亞納海溝下潛至一萬米處,此處水壓極大,相當於1個成年人同時背着萬輛1.5噸重的小汽車所承受的壓力。「奮鬥者」號雖承受如此巨大的壓力,但執行完任務後,能憑藉自身攜帶的固體材料無動力上浮至海面。

「這種固體材料既輕便又抗壓,其主要成分是高性能空心玻璃微珠(以下簡稱『微珠』)。」11月2日,山西海諾科技股份有限公司(以下簡稱「山西海諾」)董事長申鵬展解釋道,微珠被譽為「魔粉」,3800萬顆微珠的重量加起來才1克,最小粒徑僅有頭髮絲的1/30,但抗壓強度極高,最大抗壓超過180兆帕,是當之無愧的戰略新材料。

山西海諾的科研團隊歷經10多年試驗,成功研發出微珠工業化製備工藝和設備,打破了國外壟斷,實現了微珠的國產化替代。運用該技術生產的微珠,各項技術參數均達到國際先進水平。近日,山西海諾的「一種空心玻璃微珠的製備方法」發明專利榮獲第二十五屆中國專利獎優秀獎,這是近年來國內微珠新材料知識產權領域獲得的最高獎項。

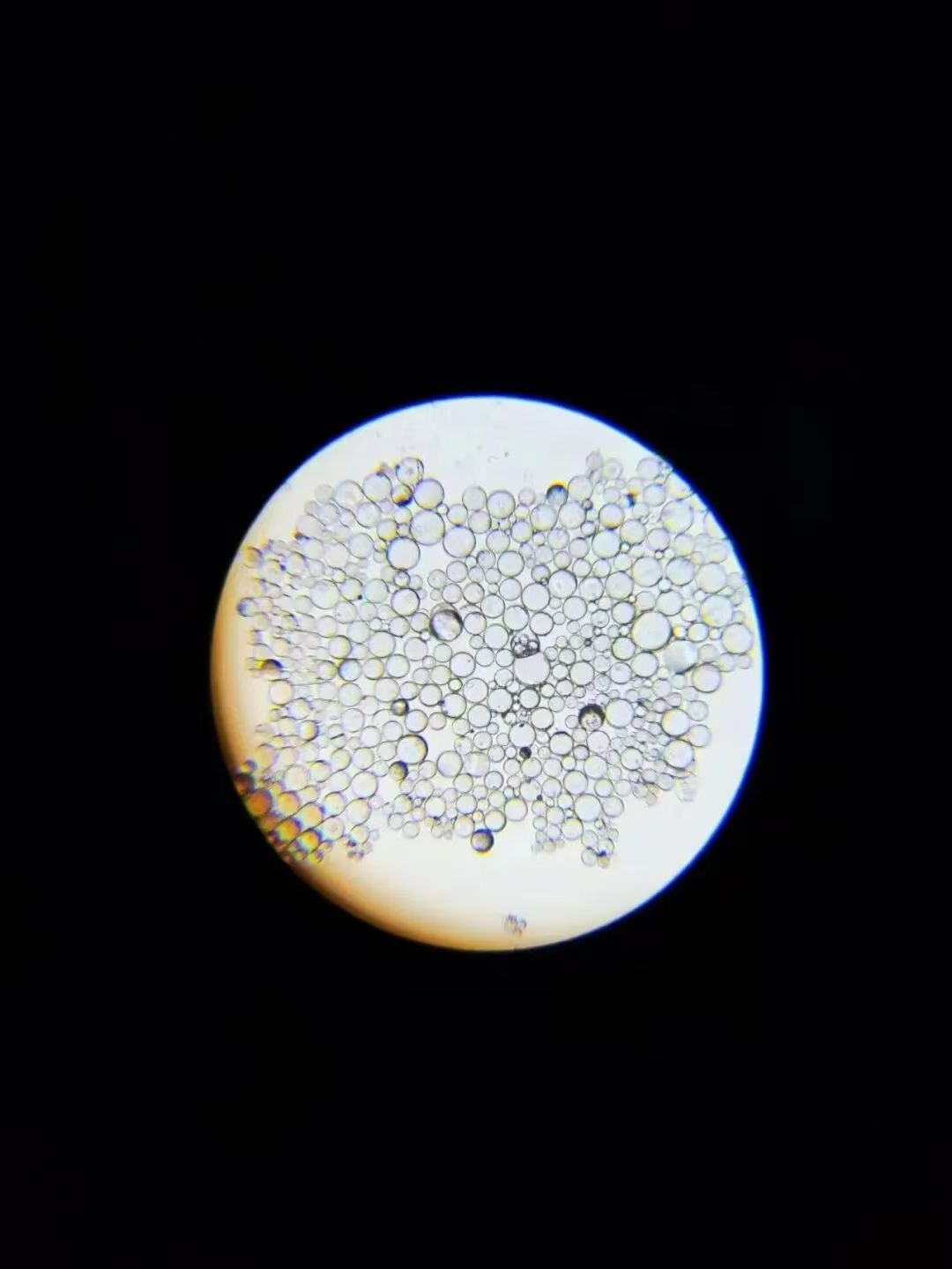

眼睛看到的高性能空心玻璃微珠

誓要突破微珠生產工藝壟斷

初秋時節,記者走進山西晉城市高平馬村工業園區的山西海諾,探尋微珠的工業化生產情況。

在展廳里,記者通過電子顯微鏡,目睹了「魔粉」的真容:數百倍放大後,微珠像小玻璃珠,外壁薄,內部中空。「微珠中空部分填充的是惰性氣體。」山西海諾董事會秘書趙慧龍介紹,因其獨特的中空球形結構,它不僅具有密度低、導熱系數低、抗壓強度高、耐高溫、穩定性好的優點,還具備絕緣、自潤滑、隔音、耐火、耐腐蝕、防輻射、無毒以及表面易改性等特殊性能。

微珠是微米級的非金屬輕質無機材料,既可單獨使用,也可作為輕質填料製備複合材料,被廣泛應用於航天、海洋、油田、電子、建築等領域。「我首次接觸微珠,就被它的奇異性能和廣泛用途震驚了。」申鵬展回憶道。更讓他震驚的是,微珠生產技術一直被美國公司壟斷。「微珠對咱們來說是『卡脖子』產品,國內應用幾乎全靠高價進口。」申鵬展說,中國科學院等科研人員對微珠的研究取得了一定成果,但生產僅停留在實驗室或小規模階段,未實現工業化批量生產,產量無法滿足需求。

電子顯微鏡下的高性能空心玻璃微珠

神奇的微珠,讓當時20多歲的申鵬展看到了商機。此時,他已在煤炭領域深耕多年,成功賺取了人生第一桶金,正思謀二次創業,投身更有前景的科技產業。「我認定微珠產業前景廣闊。」申鵬展說,特別是微珠大規模工業化生產,既能擺脫受制於人的局面,解決戰略新材料需求,還能實現轉型發展,「這不是利國利民的好事嗎?」

2008年起,申鵬展出資邀請中國科學院研究所、中北大學等專家參與,組織科研團隊開展微珠產業化試驗,研發微珠工業化生產工藝和設備。「我給公司取名『海諾』,源自『海納百川、一諾千金』,寓意『匯聚天下英才,一定要把我們認定的事業做成』,也蘊含着我在心底許下的大海般的承諾:『讓中國的企業用上世界上最好的高性能空心玻璃微珠』!」他堅定地說。

萬次試驗找到產業化工藝路線

當時,微珠生產工藝包括:美國3M公司的固相玻璃粉末法、美國PQ公司的液相霧化法,以及中國科學院理化技術研究所的軟化學製備法。趙慧龍坦言:「因知識產權等種種原因,這些工藝我們無法使用。我們要研發一種適合國內工業化大批量生產的工藝,真正實現微珠戰略新材料的國產替代。」

工業化生產,需從小試做起。科研團隊決定從5公斤小試入手,驗證工藝可行性,鎖定關鍵參數。在太行山上的山西海諾廠房裏,高溫成球爐首次點燃時,團隊成員滿懷期待。他們依據理論認知,將二氧化矽、金屬原料按一定比例配製成漿料,經過磨漿、均質化、燒制等工序,期待首批微珠誕生。然而,成球爐冷卻後,一堆次品澆滅了所有熱情:空心微珠要麼變成了實心玻璃球,要麼黏成了一團。

團隊調整原料比例、增加磨漿細膩度、加大均質化壓力、優化燒結溫度……經過百十次試驗,數據記錄本摞得老高,但成功仍遙不可及。申鵬展感慨道:「微珠生產理論看似簡單,背後卻藏着無數待解的技術密碼。原料比例稍有偏差,成品就可能面目全非;燒結溫度多升幾度,空心結構就可能坍塌;就連均質化時的壓力波動,都可能導致微珠粘黏。從論文到工廠生產線,確實難如西天取經。一次試驗成本近千元,投入似無底洞。我也有點底虛了,望着一堆堆次品,經常整夜失眠。」

從實驗室到生產線,科研成果轉化並不輕鬆。2010年起,申鵬展和科研團隊乾脆吃住在實驗室,一起尋找問題癥結,緊盯每一道工序。反覆配比、調整數值、不斷實驗……他們探明了微珠工業化生產的原料配方、研磨細度、均質化程度、噴霧造粒粒徑控制、燒結火焰溫度等關鍵數據,邁出了微珠工業化製備的重要一步。

微珠高溫強化成球工序

從小試到中試,經過5公斤、50公斤、100公斤、500公斤的遞進式試驗和上萬次實驗,2012年,山西海諾科研團隊終於研發出能耗小、成球率高的微珠生產工藝:將二氧化矽等多組分原料配製,磨成原料漿,再均質化,噴霧造粒得到空心玻璃微珠坯體,坯體經高溫強化成球,獲得最終產品。在公司庫房裏,實驗數據本一摞摞堆放,泛黃的紙上記錄着一個個數據,無聲訴說着成果轉化的艱辛。次年,該工藝申請並獲得了發明專利。趙慧龍說,這個工藝配方可調配、生產成本低、簡單易控制、產品質量穩定,更適合大規模工業化生產。

在山西省工信、科技、發改、知識產權等有關部門支持下,2015年,山西海諾建成國內首條擁有高性能空心玻璃微珠製備技術自主知識產權的工業化生產線,實現了微珠從實驗室到規模化生產的跨越,能夠量產微珠低、中、高全密度系列產品。2021年,又建成國內唯一萬噸級微珠智能生產線。申鵬展自豪地說:「經權威部門檢驗,我們生產的多數型號產品抗壓強度、粒徑分布等核心指標處於國際領先水平,但成本僅為進口的1/3。」山西海諾的「微球代木復材製備」項目列入山西省級專利轉化推廣項目,並通過了「專利密集型產品」認證。

工欲善其事,必先利其器。山西海諾科研團隊不僅試驗微珠生產工藝,還同步研製生產設備。申鵬展說:「微珠一條生產線有幾十台大大小小的設備,這些設備都是我們自主研製的。」在研製過程中,沒有成熟設備可供參考,從第一道工序到最後一道工序的每台設備,都靠團隊自己摸索和完善。

微珠小試時,其中一道工藝是烘乾噴霧造粒後的微珠坯體,這需要特製烘乾設備。趙慧龍回憶說:「微珠粒徑不到100微米,壁厚只有1-2微米,質量特別輕,對生產設備要求非常高。」市場上買不到現成設備,他們輾轉到了江蘇,聯繫上一家願意嘗試的企業。但對方聽了生產描述和數據介紹後,連連搖頭表示沒生產過。他們詢問:「你們生產過洗煤廠烘乾設備吧?」得到肯定答覆後,說那就照着樣子生產。中間他們和企業人員修改了六七次樣品,終於製造出生產微珠的烘乾設備。

噴霧乾燥設備

申鵬展補充說:「我們本地工業製造基礎薄弱,沒有配套科研服務機構提供技術支撐,還缺少懂行的專業人才把控細節。從小試到中試,再到規模化生產,製備微珠的一台台設備,都是在全國各地找廠家訂製的,有時一台設備得由兩三個省的八九家企業協同完成。這個過程,每一步都很艱辛,每一個環節都困難重重!」

無論是微珠量產的一次次跨越,還是生產工藝的一次次修改完善,都對設備提出了更高要求。實驗團隊必須對一台台設備進行更新優化,有時還得「推倒重來」。趙慧龍說:「每提升一個產能量級,原有的設備就難以適配,必須重新設計、重新研製,沒有任何捷徑可走。」他舉例說,微珠要在600-1000度不同溫度曲線的高溫火焰中過火強化,這對燃燒爐的性能要求很高。「我們設計圖紙,指導南方幾家企業加工,折騰了好幾年,才製造出既能調節火焰溫度、又保證過火均勻、還能自動控制風力、便於頂部收集微珠的爐子。」趙慧龍說,這個爐子全世界獨一無二,目前已獲我國實用新型專利。

從微珠生產中必需的除塵設備、攪拌式反應釜,到核心的空心玻璃微珠成球爐、分級設備,再到收集裝置、烘乾裝置、表面處理裝置,乃至最後的包裝機,微珠工業化生產的全流程設備都烙着山西海諾自主研發的印記。申鵬展說,研製的這些設備讓他們獲得了11項實用新型專利,正在申請和準備申請的還有好幾十項,這也讓他們有底氣製備中國自己的高性能微珠。

秋日採訪時,記者看到廠區沿牆堆放着一台台廢棄設備,有的已鏽跡斑斑,有的仍鋥亮如新。申鵬展感慨道:「這些設備是我們研發路上『失敗的傑作』,每台都對應着一次試驗碰壁,記錄着一次方案調整,當然也對應着一次次研製成功。」

不懈探索,終有迴響。山西海諾以1.5萬噸產能,成為國內微珠生產規模最大的企業、國家級專精特新「小巨人」企業。其產品已應用於油田固井、改性塑料、膠粘劑、塗料、橡膠、代木、PCB等領域。僅中國海洋石油集團就累計使用1.5萬多噸,替代了進口產品,節省石油開採成本約6億元。申鵬展表示:「我們牢記『做世界領先的高性能空心玻璃微珠新材料企業』的初衷,讓中國企業用上世界最好的空心微珠材料!」(王利萍 來源 科技日報)

頂圖:山西海諾微珠展廳